在涂装行业,喷漆工艺产生的漆雾若未经有效处理直接排放,不仅会造成严重的环境污染,还会增加企业废水处理成本。漆雾凝聚剂 作为专门针对喷漆废水设计的化学药剂,通过物理化学作用实现漆渣与水的有效分离,已成为现代涂装车间循环水处理的核心技术,我们一起来看看漆雾凝聚剂使用方法吧。

一、核心作用机制

漆雾凝聚剂由A剂(破粘剂)与B剂(絮凝剂)组成,通过三阶段反应实现固液分离:

1、电荷中和阶段:A剂中的阳离子聚合物通过静电吸附作用包裹漆雾颗粒,破坏其表面电荷平衡,使粒径从5-10μm增至1-2mm。

2、桥接絮凝阶段:B剂的长链高分子结构在水中形成网状结构,通过"桥架"作用将多个漆渣颗粒连接成絮团。

3、固液分离阶段:絮团在重力作用下沉降或通过气浮上浮,实现98%以上的漆渣去除率。

二、标准化操作流程

预处理阶段:通过pH试纸或在线监测仪将循环水pH值调节至7-9,这是药剂发挥合适效能的关键窗口。

A剂投加:在循环水泵入口处,按落漆量的10%-15%连续投加A剂。采用计量泵控制流速,确保药剂与漆雾充分接触。

B剂投加:在循环水池回水口,按与A剂1:1的比例投加B剂。

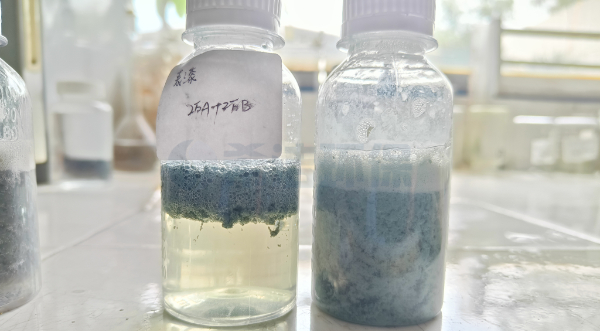

效果验证:通过目视法观察漆渣状态:一级标准要求漆渣松软如豆腐渣,瓶壁无附着;二级标准允许少量粘手但易清洗;三级标准则需重新调整投加量。

三、典型应用案例

某新能源汽车零部件企业,其电池壳涂装线采用水性环氧漆工艺,原处理系统存在以下痛点:

循环水COD长期维持在1200-1500mg/L

漆渣含水率高达92%,导致危废处置成本增多

每月因管道堵塞导致停机检修3-4次

技术改造方案:

工艺优化:采用"漆雾凝聚剂+气浮装置"组合工艺,处理规模80m³/h

药剂定制:针对水性漆特性,采用AB剂配方(A:B=1.5:1)

智能控制:部署AI加药系统,通过机器学习动态调整投加量

改造后效果:

COD稳定在150-200mg/L,去除率达89%,循环水使用周期延长至30天,年节水量达1.2万吨;漆渣含水率从92%降至65%,危废处置成本下降50%;设备故障率降低60%,年维护成本减少70万元。

该案例验证了漆雾凝聚剂在新能源涂装领域的适用性,其技术经济性明显优于传统处理工艺。通过科学应用漆雾凝聚剂,涂装企业可实现废水零排放目标。

希洁环保在污水处理领域,有着15年的实战经验,已帮助近500+化工企业解决污水各类问题,可根据您的具体情况,制定污水药剂投加、生化系统调整、工艺改造、工程建设等一站式解决方案。如有需要,可点击右上角的“立即咨询”,竭诚为您服务!

相关推荐: